O electrolíticohidróxenoa unidade de produción inclúe un conxunto completo de electrólise de augahidróxenoequipamento de produción, sendo o equipamento principal o seguinte:

1. Célula electrolítica

2. Dispositivo de separación de gas e líquido

3. Sistema de secado e purificación

4. A parte eléctrica inclúe: transformador, armario rectificador, armario de control PLC, armario de instrumentos, armario de distribución, ordenador superior, etc.

5. O sistema auxiliar inclúe principalmente: tanque de solución alcalina, tanque de auga de materia prima, bomba de auga de recheo, cilindro/barra colectora de nitróxeno, etc./ 6. O sistema auxiliar xeral do equipo inclúe: máquina de auga pura, torre de refrixeración, refrixerador, compresor de aire, etc.

refrixeradores de hidróxeno e osíxeno, e a auga é recollida por un sifón de goteo antes de ser enviada baixo o control do sistema de control; O electrolito pasa a través dehidróxenoe filtros alcalinos de osíxeno, arrefriadores alcalinos de hidróxeno e osíxeno respectivamente baixo a acción da bomba de circulación e, a continuación, regresa á cela electrolítica para unha maior electrólise.

A presión do sistema está regulada polo sistema de control de presión e o sistema de control de presión diferencial para cumprir cos requisitos dos procesos posteriores e do almacenamento.

O hidróxeno producido pola electrólise da auga ten as vantaxes dunha alta pureza e un baixo contido de impurezas. Normalmente, as impurezas do gas hidróxeno producido pola electrólise da auga son só osíxeno e auga, sen outros compoñentes (o que pode evitar o envelenamento de certos catalizadores). Isto proporciona comodidade para producir gas hidróxeno de alta pureza, e o gas purificado pode cumprir cos estándares dos gases industriais de grao electrónico.

O hidróxeno producido pola unidade de produción de hidróxeno pasa a través dun tanque tampón para estabilizar a presión de traballo do sistema e eliminar aínda máis a auga libre do hidróxeno.

Despois de entrar no dispositivo de purificación de hidróxeno, o hidróxeno producido pola electrólise da auga purifícase aínda máis, empregando os principios da reacción catalítica e a adsorción por peneira molecular para eliminar o osíxeno, a auga e outras impurezas do hidróxeno.

O equipo pode configurar un sistema de axuste automático da produción de hidróxeno segundo a situación real. Os cambios na carga de gas provocarán flutuacións na presión do tanque de almacenamento de hidróxeno. O transmisor de presión instalado no tanque de almacenamento emitirá un sinal de 4-20 mA ao PLC para comparalo co valor configurado orixinal e, despois da transformación inversa e o cálculo PID, emitirá un sinal de 20-4 mA ao armario rectificador para axustar o tamaño da corrente de electrólise, conseguindo así o propósito do axuste automático da produción de hidróxeno segundo os cambios na carga de hidróxeno.

A única reacción no proceso de produción de hidróxeno por electrólise da auga é a auga (H2O), que precisa ser subministrada continuamente con auga bruta a través dunha bomba de reposición de auga. A posición de reposición está situada no separador de hidróxeno ou osíxeno. Ademais, o hidróxeno e o osíxeno necesitan retirar unha pequena cantidade de auga ao saír do sistema. Os equipos con baixo consumo de auga poden consumir 1 L/Nm³ H2, mentres que os equipos máis grandes poden reducilo a 0,9 L/Nm³ H2. O sistema repón continuamente auga bruta, o que pode manter a estabilidade do nivel e a concentración do líquido alcalino. Tamén pode repoñer a auga reaccionada de maneira oportuna para manter a concentración da solución alcalina.

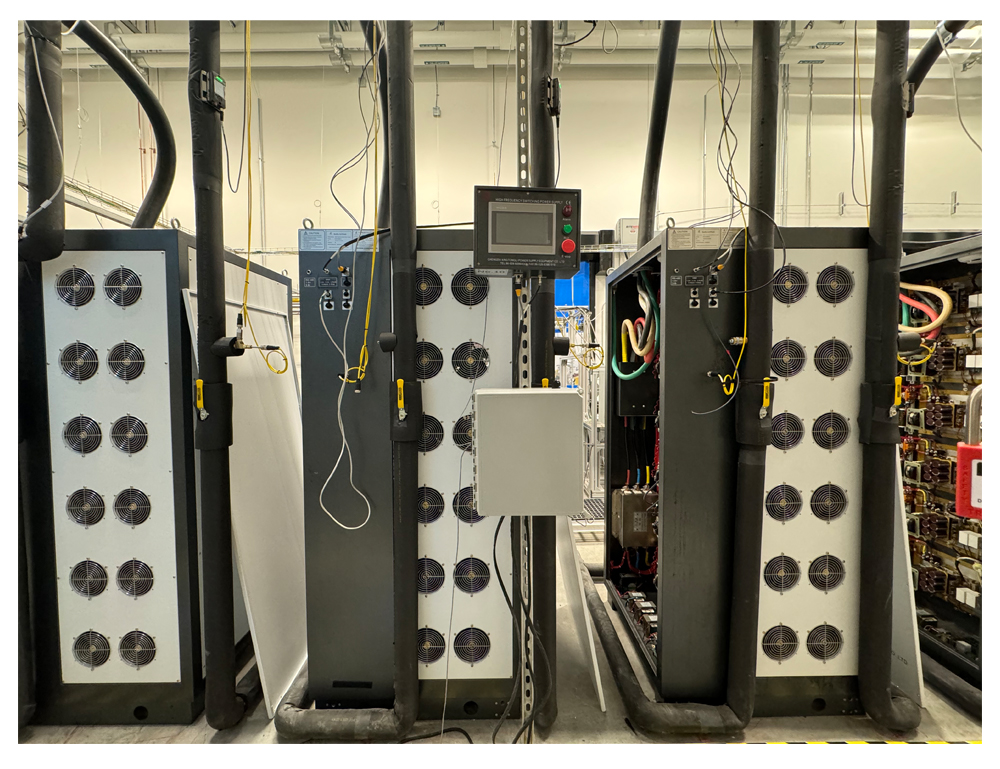

- Sistema rectificador de transformador

Este sistema consta principalmente de dous dispositivos, un transformador e un armario rectificador. A súa función principal é converter a enerxía CA de 10/35 KV subministrada polo propietario da parte frontal na enerxía CC requirida pola cela electrolítica e subministrar enerxía CC á cela electrolítica. Parte da enerxía subministrada úsase para descompoñer directamente as moléculas de auga en hidróxeno e osíxeno, e a outra parte xera calor, que é realizado polo arrefriador alcalino a través da auga de refrixeración.

A maioría dos transformadores son de tipo aceite. Se se colocan no interior ou dentro dun recipiente, pódense usar transformadores de tipo seco. Os transformadores empregados para os equipos de produción de hidróxeno de auga electrolítica son transformadores especiais que deben adaptarse aos datos de cada cela electrolítica, polo que son equipos personalizados.

Actualmente, o armario rectificador máis utilizado é o de tiristor, que é compatible cos fabricantes de equipos debido ao seu longo tempo de uso, alta estabilidade e baixo prezo. Non obstante, debido á necesidade de adaptar equipos a grande escala á enerxía renovable de fase inicial, a eficiencia de conversión dos armarios rectificadores de tiristor é relativamente baixa. Actualmente, varios fabricantes de armarios rectificadores están a esforzarse por adoptar novos armarios rectificadores IGBT. Os IGBT xa son moi comúns noutras industrias como a enerxía eólica, e crese que os armarios rectificadores IGBT terán un desenvolvemento significativo no futuro.

- Sistema de armario de distribución

O armario de distribución úsase principalmente para subministrar enerxía a varios compoñentes con motores no sistema de separación e purificación de hidróxeno e osíxeno detrás do equipo de produción de hidróxeno de auga electrolítica, incluídos os equipos de 400 V ou comunmente coñecidos como equipos de 380 V. O equipo inclúe a bomba de circulación alcalina na estrutura de separación de hidróxeno e osíxeno e a bomba de auga de recheo no sistema auxiliar; a fonte de alimentación para os cables de calefacción no sistema de secado e purificación, así como os sistemas auxiliares necesarios para todo o sistema, como máquinas de auga pura, refrixeradores, compresores de aire, torres de refrixeración e compresores de hidróxeno de back-end, máquinas de hidroxenación, etc., tamén inclúe a fonte de alimentación para a iluminación, a monitorización e outros sistemas de toda a estación.

- Controsistema l

O sistema de control implementa un control automático mediante PLC. O PLC xeralmente adopta Siemens 1200 ou 1500 e está equipado cunha pantalla táctil de interface de interacción home-máquina. O funcionamento e a visualización dos parámetros de cada sistema do equipo, así como a visualización da lóxica de control, realízanse na pantalla táctil.

5. Sistema de circulación de solución alcalina

Este sistema inclúe principalmente os seguintes equipos principais:

Separador de osíxeno e hidróxeno – Bomba de circulación de solución alcalina – Válvula – Filtro de solución alcalina – Célula electrolítica

O proceso principal é o seguinte: a solución alcalina mesturada con hidróxeno e osíxeno no separador de hidróxeno e osíxeno sepárase mediante o separador de gas e líquido e refluízase á bomba de circulación da solución alcalina. O separador de hidróxeno e o separador de osíxeno están conectados aquí e a bomba de circulación da solución alcalina fai circular a solución alcalina refluída cara á válvula e ao filtro da solución alcalina no extremo traseiro. Despois de que o filtro filtre as impurezas grandes, a solución alcalina circula cara ao interior da cela electrolítica.

6. Sistema de hidróxeno

O gas hidróxeno xérase desde o lado do eléctrodo do cátodo e chega ao separador xunto co sistema de circulación da solución alcalina. Dentro do separador, o gas hidróxeno é relativamente lixeiro e sepárase de forma natural da solución alcalina, chegando á parte superior do separador. Despois, pasa por tubaxes para unha maior separación, arrefríase con auga de refrixeración e é recollido por un colector de goteo para alcanzar unha pureza de aproximadamente o 99 % antes de chegar ao sistema de secado e purificación da parte traseira.

Evacuación: A evacuación de gas hidróxeno utilízase principalmente durante os períodos de arranque e parada, operacións anormais ou cando a pureza non cumpre cos estándares, así como para a resolución de problemas.

7. Sistema de osíxeno

A ruta do osíxeno é similar á do hidróxeno, agás que se leva a cabo en separadores diferentes.

Baleirado: Actualmente, a maioría dos proxectos empregan o método de baleirado de osíxeno.

Utilización: O valor de utilización do osíxeno só ten sentido en proxectos especiais, como aplicacións que poden usar tanto hidróxeno como osíxeno de alta pureza, como os fabricantes de fibra óptica. Tamén hai algúns proxectos grandes que reservaron espazo para a utilización do osíxeno. Os escenarios de aplicacións de backend son para a produción de osíxeno líquido despois do secado e a purificación, ou para osíxeno medicinal a través de sistemas de dispersión. Non obstante, a precisión destes escenarios de utilización aínda necesita unha maior confirmación.

8. Sistema de auga de refrixeración

O proceso de electrólise da auga é unha reacción endotérmica e o proceso de produción de hidróxeno debe ser subministrado con enerxía eléctrica. Non obstante, a enerxía eléctrica consumida no proceso de electrólise da auga supera a absorción teórica de calor da reacción de electrólise da auga. Noutras palabras, unha parte da electricidade utilizada na cela de electrólise convértese en calor, que se usa principalmente para quentar o sistema de circulación da solución alcalina ao principio, elevando a temperatura da solución alcalina ao rango de temperatura requirido de 90 ± 5 ℃ para o equipo. Se a cela de electrólise continúa funcionando despois de alcanzar a temperatura nominal, a calor xerada debe ser transportada por auga de arrefriamento para manter a temperatura normal da zona de reacción de electrólise. A alta temperatura na zona de reacción de electrólise pode reducir o consumo de enerxía, pero se a temperatura é demasiado alta, o diafragma da cámara de electrólise danarase, o que tamén será prexudicial para o funcionamento a longo prazo do equipo.

A temperatura óptima de funcionamento para este dispositivo debe manterse a un máximo de 95 ℃. Ademais, o hidróxeno e o osíxeno xerados tamén deben arrefriarse e deshumidificarse, e o dispositivo rectificador de tiristores arrefriado por auga tamén está equipado coas tubaxes de arrefriamento necesarias.

O corpo da bomba de equipos grandes tamén require a participación de auga de refrixeración.

- Sistema de recheo e purga de nitróxeno

Antes de depurar e operar o dispositivo, débese realizar unha proba de estanquidade do nitróxeno no sistema. Antes do arranque normal, tamén é necesario purgar a fase gasosa do sistema con nitróxeno para garantir que o gas no espazo da fase gasosa a ambos os dous lados do hidróxeno e o osíxeno estea lonxe do rango inflamable e explosivo.

Despois de apagar o equipo, o sistema de control manterá automaticamente a presión e reterá unha certa cantidade de hidróxeno e osíxeno dentro do sistema. Se a presión aínda está presente durante o arranque, non é necesario realizar unha purga. Non obstante, se a presión se alivia por completo, é necesario realizar de novo unha purga de nitróxeno.

- Sistema de secado (purificación) de hidróxeno (opcional)

O gas hidróxeno preparado a partir da electrólise da auga deshumidificase mediante un secador en paralelo e, finalmente, purifícase mediante un filtro de tubo de níquel sinterizado para obter gas hidróxeno seco. De acordo cos requisitos do usuario para o hidróxeno do produto, o sistema pode engadir un dispositivo de purificación que emprega a desoxixenación catalítica bimetálica de paladio e platino para a purificación.

O hidróxeno producido pola unidade de produción de hidróxeno por electrólise da auga envíase á unidade de purificación de hidróxeno a través dun tanque intermedio.

O gas hidróxeno pasa primeiro por unha torre de desoxixenación e, baixo a acción dun catalizador, o osíxeno do gas hidróxeno reacciona co gas hidróxeno para producir auga.

Fórmula da reacción: 2H2+O2 = 2H2O.

Despois, o gas hidróxeno pasa a través dun condensador de hidróxeno (que arrefría o gas para condensar o vapor de auga en auga, que se descarga automaticamente fóra do sistema a través dun colector) e entra na torre de adsorción.

Data de publicación: 03-12-2024